Содержание:

- Определение разъёмных соединений

- Резьбовые соединения

- Шпоночные соединения

- Шлицевые соединения

- Клиновые соединения

- Штифтовые соединения

- Профильные соединения

Детали механизмов и машинРазъёмные соединения |

Содержание:

|

|

В каждой машине существуют звенья, образованные путём соединения деталей. Разъёмными соединениями называют соединения, разборка которых происходит без нарушения целостности составных частей изделия. Разъёмные соединения могут быть как подвижными, так и неподвижными. Наиболее распространенными в машиностроении видами разъёмных соединений являются: резьбовые, шпоночные, шлицевые, клиновые, штифтовые и профильные. Более 60% разъёмных соединений в машиностроении приходится на резьбовые соединения.  Резьбовым называют разъёмное соединение составных частей изделия с применением детали, имеющей резьбу. Резьба представляет собой чередующиеся выступы и впадины на поверхности тела вращения, расположенные по винтовой линии. Телом вращения может быть цилиндр или круглое отверстие - цилиндрические резьбы. Иногда используется коническая резьба. Профиль резьбы соответствует определённому стандарту. Подробно классификацию резьб и изображение резьб на чертежах можно посмотреть здесь, а основные параметры различных резьб посмотреть здесь .

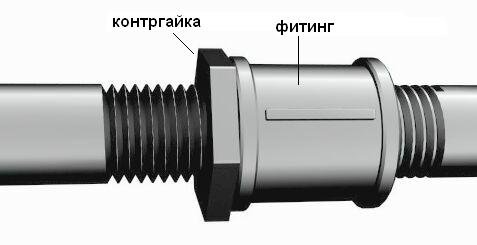

Крепежно-уплотняющие резьбы. Их используют в резьбовых изделиях, предназначенных как для скрепления деталей, так и для создания герметичности. К ним относятся резьбы: трубная цилиндрическая, трубная коническая, коническая дюймовая, круглая дюймовая.

Обычно, такие резьбовые соединения используются для герметичного соединения металлических труб.

Две трубы соединяются при помощи цилиндрической муфты (фитинга). Муфта, в отверстии, имеет сквозную резьбу соответствующую резьбе на трубах. На одну трубу накручивается контргайка, а затем муфта. Затем в муфту вкручивается вторая труба, и наконец, муфта поджимается контргайкой. Для надёжного герметичного соединения труб, перед сборкой, следует витки резьбы обмотать паклей или специальной синтетической нитью. Можно для герметизации воспользоваться жидким герметиком, который застывает в резьбе, но такое соединение, в случае ремонта, разобрать будет очень сложно. Трубы большого диаметра соединяются при помощи фланцев.

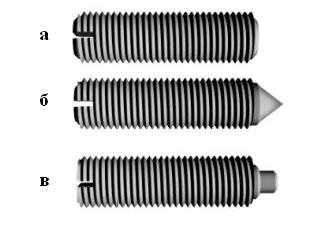

Фланцы труб стягиваются между собой с помощью болтовых соединений. Установочные винты и соединения. Установочные винты применяют для фиксации положения деталей и предотвращения их сдвига.

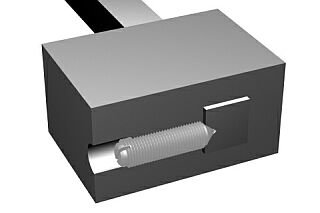

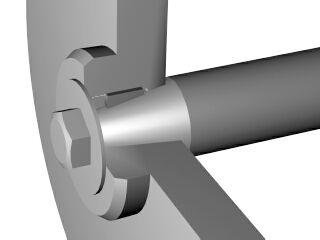

Пример использования установочного винта с коническим хвостовиком. Болты и соединения специального назначения.

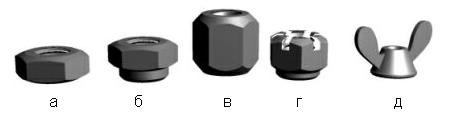

Гайки В разъёмных резьбовых соединениях болты и шпильки снабжены гайками. Гайки, в отверстиях имеют ту же резьбу, что и болты (тип, диаметр, шаг). Резьбовое отверстие в гайках определяется из таблиц. Для метрических резьб диаметр отверстия вычисляется по формуле D = d - p, где d - диаметр наружной резьбы (болта); p - шаг резьбы. Например, для гайки М14 с шагом 2 диаметр отверстия будет D = 14 - 2 = 12 мм. Наиболее распространены шестигранные гайки, которые затягиваются гаечными ключами.

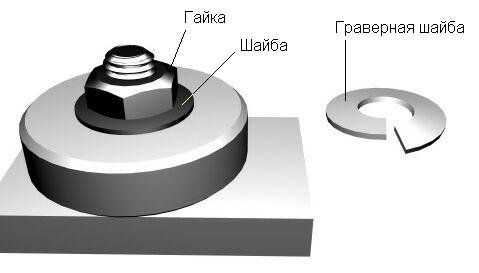

а) Гайка с фаской; б) Проточная гайка; в) Гайки для нагруженных соединений; г) Прорезные гайки; д) Гайки для закручивания с небольшой силой затяжки без ключа. Шайбы Шайбы предназначены для увеличения опорной поверхности и предохранение деталей от задиров. Шайбы обычно имеют форму диска с отверстием в середине. Диаметр отверстия должен соответствовать диаметру болта.

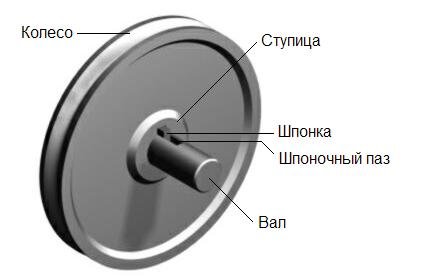

Шайба подкладывается под головку болта, в случае затяжки болтом или под гайку, в случае затяжки гайкой. В вибронагруженных механизмах, для предотвращения самоотворачивания резьбовых соединений используются пружинистые разрезные шайбы (граверные шайбы). Для расчёта нагрузок и выбора резьбы для нагруженных болтов удобно воспользоваться на сайте "Метизы".  Шпоночные соединения служат для закрепления на валу (или оси) вращающихся деталей (зубчатых колес, шкивов, муфт и т. п.), а также для передачи вращающего момента от вала к ступице детали или, наоборот, от ступицы к валу. Конструктивно, на валу делается паз, в который закладывается шпонка и затем на эту конструкцию надевается колесо, которое так же имеет шпоночный паз.

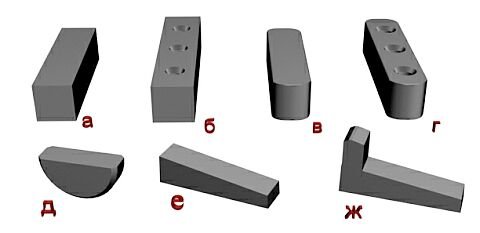

В зависимости от назначения шпоночного соединения существуют шпонки разной формы:

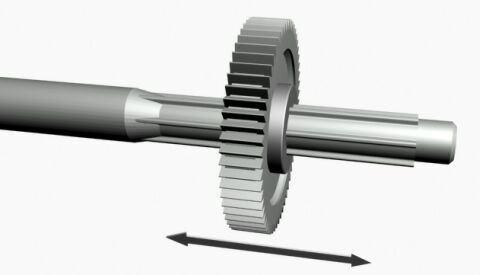

а) Призматическая шпонка с плоским торцом; б) Призматическая шпонка с плоским торцом и отверстиями для крепежных винтов; в) Шпонка со скруглённым торцом; г) Шпонка со скруглённым торцом и отверстиями для крепежных винтов; д) Сегментная шпонка; е) Клиновая шпонка; ж) Клиновая шпонка с упором.  Пример установки сегментной шпонки Сегментные шпонки, так же как и призматические работают боковыми гранями, то есть предотвращают проворачивание колеса на валу, но из за конструктивных особенностей их используют при небольших вращающих моментах и часто применяют для конических концов валов.  Пример использования клиновой шпонки с головкой Клиновые шпонки имеют форму односкосных самотормозящих клиньев с уклоном 1:100. Такой же уклон имеют и пазы в ступицах. Головка служит для выбивания шпонки из паза. Для расчёта нагрузок и материалов шпоночных соединений удобно воспользоваться на сайте "Метизы".  Шлицевые соединения используют для соединения валов и колёс за счёт выступов на валу и в падинах в отверстии колеса.

По принципу действия шлицевые соединения напоминают шпоночные соединения, но имеют ряд преимуществ:

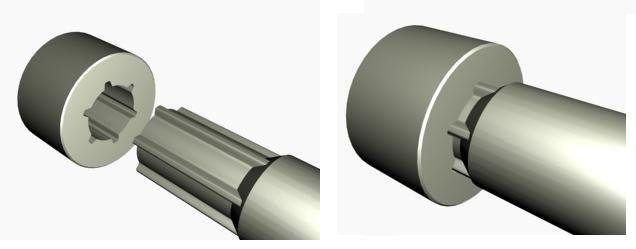

В зависимости от профиля зубьев различают три основных типа соединений:

а) Прямобочные зубья (число зубьев Z = 6, 8, 10, 12), ГОСТ 1139-80; б) Эвольвентные зубья (число зубьев Z = 12, 16 и более), ГОСТ 6033-80; в) Треугольные зубья (число зубьев Z = 24, 36 и более). Широкое распространение шлицевые соединения получили в механизмах, где нужно перемещать колесо вдоль оси вала, например в переключателях скоростей автомобилей.

Шлицевые соединения надежны, но не технологичны, поэтому их применение ограничено из за высокой стоимости изготовления. Технические характеристики и прочностные расчёты шлицевых соединений можно посмотреть на сайте  Клиновые соединенияКлиновые соединения деталей осуществляется клиньями - деталями с двумя рабочими гранями в виде наклонных плоскостей. Клинья вводятся в паз, который разжимаясь, удерживает деталь на основании. Пример крепления клином при сборке молотка:

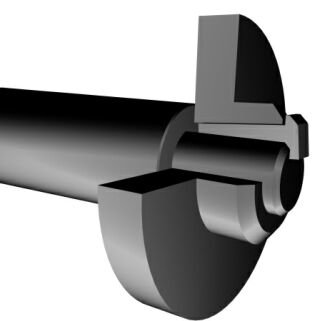

Грани клиньев имеют уклон от 1/20 до 1/100, что обеспечивает самоторможение клина. При больших уклонах требуются устройства (винты и шплинты), предохраняющие клин от самопроизвольного выдвижения. Так же, клиновые соединения могут осуществляться не за счёт разжимания паза, а за счёт удержания клина в пазу, например соединения стержень - втулка:

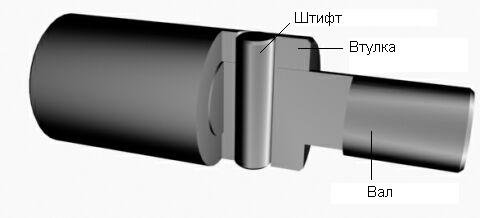

При соединениях стержень - втулка толщина клина, как правило, составляет от 0,25 до 0,5 диаметра стержня, а высота от 1,1 до 1,2 диаметра втулки.  Штифтовые соединенияШтифтовые соединения служат для соединения осей и валов с установленными на них деталями при передаче небольших вращающихся моментов. Штифты представляют собой цилиндрические или конические валики.

Для штифтов и отверстий в деталях выбираются посадки с натягом.

Наиболее распространены штифты: А) Цилиндрический - незакаленные диаметром от 0,6 до 50 мм по ГОСТ 3128-70 или закалённые диаметром от 0,6 до 20 мм по ГОСТ 24269-80; Б) Конический (Конические штифты изготовляют с конусностью 1 : 50, обеспечивающей самоторможение) ГОСТ 3129-70; В) С насечками. Штифты с насечками устанавливаются в отверстия изготовленные грубой обработкой - сверлением.  Профильные соединенияПрофильные соединения, в отличие от шпоночных, клиновых и штифтовых, такие соединения, в которых детали скрепляются между собой посредством взаимного контакта по некруглой поверхности. Часто такие соединения используются для крепления рычагов на валах.

По сравнению со шпоночными и шлицевыми соединениями профильные обеспечивают лучшее центрирование и более высокую прочность. Недостаток профильных соединений, это сложность в изготовлении профильного отверстия. |

| ©Гуков Константин Михайлович 2006 - 2014 Почта: [email protected] |