Содержание:

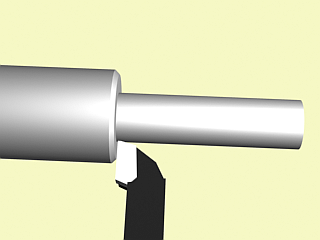

Этапы обработки.

- Глубина резания, скорость резания

-

Контроль размеров

Приёмы обработки деталей

Этапы обработки

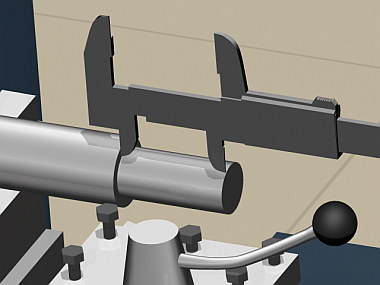

Детали на токарных станках изготавливаются из прутков самого разного сечения - круглые, шестигранные и так далее. Когда слой материала, который нужно снять при обработке, имеет значительную часть от объёма самой детали то, по возможности, используются заготовки в виде отливок или поковок.

Детали на токарных станках обрабатываются в несколько проходов. Сначала производится черновая обработка заготовки, при которой снимается значительный слой материала, а затем производится чистовая обработка детали. В зависимости от точности изготовления детали, черновая обработка (обдирка) может производиться на одном, более мощном и менее точном станке, а чистовая обработка на точном (прецизионном) станке.

Глубина резания, скорость резания.

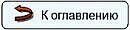

| Черновая обработка материалов предполагает снятие значительного слоя материала с поверхности заготовки. При обработке цилиндрических поверхностей, толщина снимаемого слоя материала называется глубиной резания и определяется по формуле: t = (D - d ) / 2 |

|

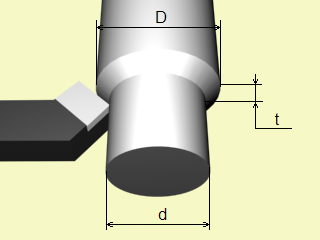

| При подрезании торцевых поверхностей глубина резания равна толщине снимаемого материала. |

|

| При черновой обработке материалов следует учитывать скорость резания, которая при токарной обработке вычисляется по формуле: Vc = (pi * Dm * n) / 1000 Где: Vc - скорость резания (м/мин); pi - число пи = 3,14; Dm - максимальный диаметр заготовки (мм); n - число оборотов шпинделя (об/мин). Из формулы видно, что скорость резания возрастает с увеличением диаметра заготовки при неизменной частоте вращения шпинделя. Чем больше диаметр обрабатываемой детали, тем меньше должны быть обороты шпинделя. Так же важным фактором является твёрдость обрабатываемого материала и твёрдость резца. Это обстоятельство следует учитывать при токарной обработке. Так, например твёрдость углеродистых сталей и чугуна примерно одинаковы и колеблются в диапазоне 150 - 250 НВ. При обработке резцами из твёрдого сплава рекомендуемая скорость резания 100 - 200 м/мин. Из формулы вычисления скорости резания найдём число оборотов шпинделя: n = (1000 * Vc) / pi * Dm Примем диаметр заготовки 40 мм и скорость резания 100 м/мин. Тогда: n = (1000 * 100) / 3,14 * 40 = 100000 / 126,6 = 789,9 об/мин. Следует заметить, что это довольно высокая скорость вращения шпинделя и рассчитана для идеальных условий резания. Реально, при таких параметрах резания частота вращения шпинделя выбирается в пределах 450 - 740 об/мин. При диаметре заготовки 200 мм, число оборотов шпинделя уменьшается до 160 об/мин. Глубина резания мало влияет на скорость резания и выбирается из расчёта износостойкости резца, мощности приводного механизма шпинделя и отсутствия паразитных вибраций. При возникновении вибрации при черновой обработке материалов следует снижать скорость подачи режущего инструмента. |

|

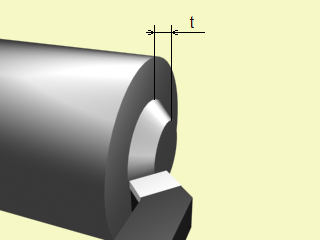

| При черновой обработке материалов следует соблюдать следующие правила: выбирать глубину резания не более 2/3 ширины режущей кромки резца; производить черновую проточку в несколько проходов; выбирать в качестве обдирочного проходной резец. Длина первого прохода должна быть равна длине поверхности будущей детали минус 0,5 - 1 мм. После обдирки проходным резцом, подрезку торца следует произвести подрезным резцом. |

|

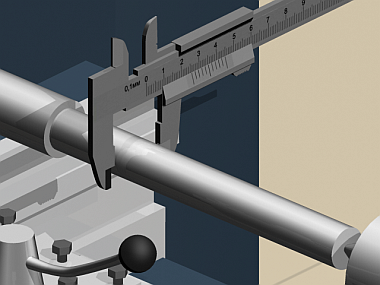

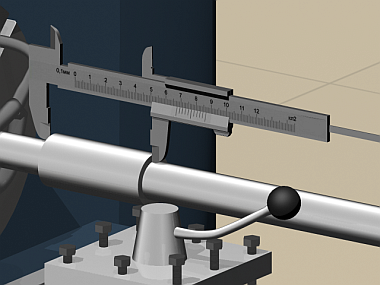

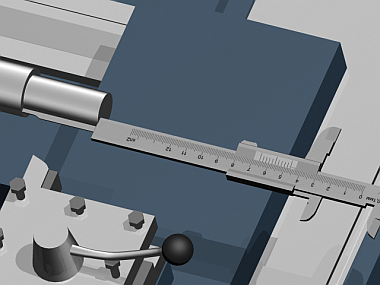

Контроль размеров

|

В процессе токарной обработки материалов следует контролировать как линейные, так и диаметральные размеры детали. При черновой и чистовой обработке наиболее часто используются штангенциркуль. Для контроля диаметральных размеров при чистовой обработке так же используется микрометр и мерные скобы. Подробно об измерительных инструментах можно посмотреть здесь [откроется в отдельном окне].  Контроль диаметральных размеров.  Контроль линейных размеров.  Контроль линейных размеров глубиномером.  Контроль линейных размеров штангенциркулем не имеющего глубиномера. |

| ©Гуков Константин Михайлович 2006 - 2012 Почта: [email protected] |