Классификация машин

Машиной называется устройство, создаваемое человеком, выполняющее механические движения для преобразования энергии, материалов и информации с целью полной замены или облегчения физического и умственного труда человека, увеличения его производительности.

Автоматом называется машина, в которой все преобразования энергии, материалов и информации выполняются без непосредственного участия человека.

Функциональные признаки машин:

Преобразование энергии в механическую работу (например, двигатель внутреннего сгорания) или преобразование механической работы в другой вид энергии (например, ветряной электрический генератор);

Определённость движения всех её частей при заданном движении одной части.

По характеру рабочего процесса машины делятся на классы:

Машины-двигатели - энергетические машины, предназначенные для преобразования энергии любого вида (электрической, тепловой и тому подобные) в механическую энергию (вращательную или поступательную энергию твёрдого тела);

Машины-преобразователи - энергетические машины, предназначенные для преобразования механической энергии в энергию любого вида (электрические генераторы, воздушные и гидравлические насосы и так далее);

Транспортные машины - машины, преобразующие механическую энергию двигателя в энергию перемещения масс и предназначенные для перемещения людей и грузов;

Технологические машины - машины, предназначенные для преобразования обрабатываемого предмета, состоящего в изменении его размеров, формы, свойств или состояния (обрабатывающие станки - токарный, фрезерный, свердильный, штамповочный и так далее);

Информационные машины - машины, предназначенные для получения и преобразования информации (микроконтроллеры, ЭВМ).

Автоматические линии - совокупность машин-автоматов, соединённых между собой автоматическими транспортными устройствами и предназначенных для выполнения определенного технологического процесса.

В машине можно выделить следующие основные части:

Приёмник, непосредственно воспринимающий действие внешних сил, приводящих машину в движение (например, поршень в двигателе);

Исполнительные механизмы, производящие работу, для получения которой предназначена машина (например, шпиндель станка);

Передаточные механизмы или приводы, служащие для передачи и преобразования движения от приемника к исполнительному механизму (например, кривошипный механизм, редуктор и другие).

Кроме указанных основных частей машина имеет части для управления и регулирования движения, а также неподвижную часть - станину, фундамент, раму, служащую для поддержания движущихся звеньев машины.

Кинематические пары

Классификация кинематических пар

Кинематические пары классифицируются по следующим признакам:

- по виду места контакта (места связи) поверхностей звеньев:

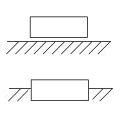

низшие - в которых контакт звеньев осуществляется по плоскости или поверхности (пары скольжения);

Низшие кинематические пары

Поступательная |

Цилиндрическая |

Вращательная |

Сферическая |

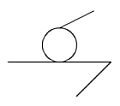

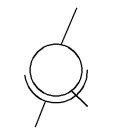

высшие- в которых контакт звеньев осуществляется по линиям или точкам (пары, допускающие скольжение с перекатыванием). Они имеются, например, в зубчатых и кулачковых механизмах, в шарикоподшипниках.

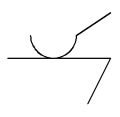

Пример высшей кулачковой кинематической пары

- по относительному движению звеньев, образующих пару:

вращательные; поступательные; цилиндрические; сферические; винтовые; плоские.

Механизм, звенья которого образуют только вращательные, поступательные, цилиндрические и сферические пары, называют рычажным.

- по способу контакта звеньев:

силовое, за счёт действия сил веса или силы упругости пружины;

геометрическое, за счёт конструкции рабочих поверхностей пары.

- по числу подвижностей в относительном движении звеньев.

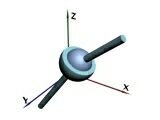

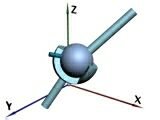

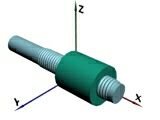

По условиям связи в кинематических парах определяются классы связей. Для определения класса связей определяются степени свободы тела. В декартовой системе координат (XYZ), не связанное тело имеет 6 степеней свободы.

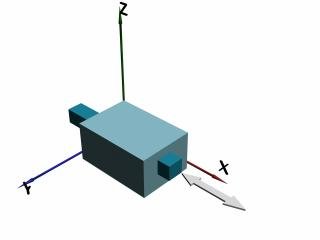

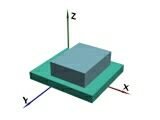

Пример тела не ограниченного кинематической связью. Не связанное тело имеет шесть степеней свободы - вращение вокруг каждой из 3 осей и перемещение вдоль каждой 3 из осей.

Кинематические пары делятся на пять классов, в зависимости от числа налагаемых связей на подвижность каждого из звеньев. Например, если телами (звеньями), образовавшими кинематическую пару, утрачено по 5 степеней свободы каждым, эту пару называют кинематической парой 5-го класса. Если утрачено 4 степени свободы - 4-го класса и так далее. Число степеней подвижности обозначается - H. Число налагаемых связей обозначается - S. При этом число степеней подвижности можно определить по формуле: H = 6 - S.

Пара первого класса: S = 1; H = 5

Пара второго класса: S = 2; H = 4

Пара третьего класса: S = 3; H = 3

Пара четвёртого класса: S = 4; H = 2

Пара пятого класса: S = 5; H = 1

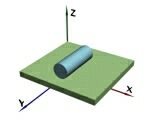

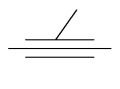

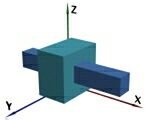

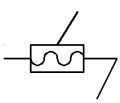

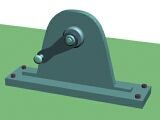

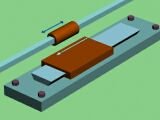

Пример кинематической пары 5-го класса.

Тело имеет только одну степень свободы - движение вдоль оси.

|

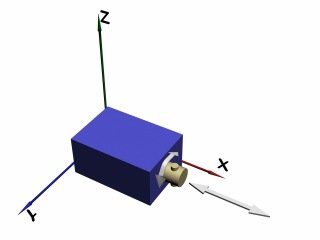

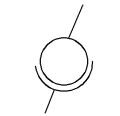

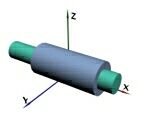

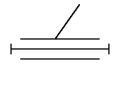

Пример кинематической пары 4-го класса.

Тело имеет две степени свободы - движение вдоль оси и вращение.

|

Условные обозначения кинематических пар

| Число степеней подвижности H |

Класс пары S |

Изображение / название |

Условное обозначение |

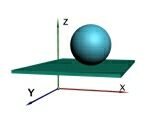

| 5 |

1 |

Шар - плоскость |

|

| 4 |

2 |

Цилиндр - плоскость |

|

| 3 |

3 |

Сферическая |

|

| 3 |

3 |

Плоскостная |

|

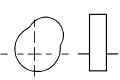

| 2 |

4 |

Цилиндрическая |

|

| 2 |

4 |

Сферическая с пальцем |

|

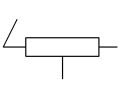

| 1 |

5 |

Поступательная |

|

| 1 |

5 |

Винтовая |

|

Классификация кинематических цепей. Структура механизмов

Основные виды звеньев, используемых в механизмах

| Наименование |

Вид / Определение |

Условное обозначение

на кинематической схеме |

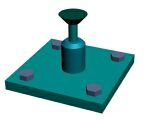

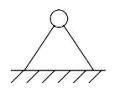

| Стойка |

Неподвижное звено |

|

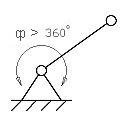

| Кривошип |

Вращающееся звено рычажного механизма, которое может совершать полный оборот вокруг неподвижной оси. |

|

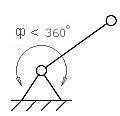

| Коромысло |

Вращающееся звено рычажного механизма, которое может совершать только неполный оборот вокруг неподвижной оси. |

|

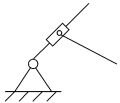

| Кулиса |

Звено рычажного механизма, вращающееся вокруг неподвижной оси и образующее с другим подвижным звеном поступательную пару. |

|

| Ползун |

Звено рычажного механизма, образующее поступательную пару со стойкой. |

|

| Шатун |

Звено рычажного механизма, образующее кинематические пары только с подвижными звеньями. |

|

| Кулачок |

Звено, имеющее элемент высшей пары, выполненный в виде поверхности переменной кривизны. |

|

Классификация кинематических цепей

Несколько звеньев механизма, соединённых между собой кинематическими парами, образуют кинематическую цепь. Кинематические цепи бывают 3-х видов:

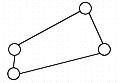

| Замкнутые (простые) |

|

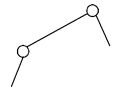

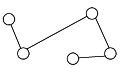

| Разомкнутые (простые) |

|

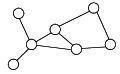

| Комбинированные, разветвлённые (сложные) |

|

По наличию разветвлений различают цепи простые(каждое звено цепи входит не более чем две кинематических пары) и сложные или разветвлённые(некоторые звенья входят в три, или более пары); в разветвленных цепях могут присутствовать так называемые кратные (двойные, тройные и т.д.) шарниры.

Для кинематических цепей справедливы следующие определения:

Шарнир- подвижное соединение частей механизма, деталей, обеспечивающее их вращение вокруг общей оси или общей точки;

Звено- твёрдое тело, участвующее в заданном преобразовании движения. Звено может состоять из нескольких деталей, не имеющих между собой относительного движения;

Стойка- звено, принимаемое за неподвижное;

Входное звено- звено, которому сообщается движение, преобразуемое механизмом в требуемые движения других звеньев;

Выходное звено- звено, совершающее движение, для выполнения которого предназначен механизм;

Связь- любое условие, которое уменьшает число степеней свободы механизма. Любую связь можно отбросить, заменив её действие реакцией;

Избыточная связь- связь, устранение которой не изменяет число степеней свободы механизма.

Структура механизмов

Механизм- система тел, предназначенных для преобразования движения одного или нескольких твёрдых тел и (или) сил, действующих на них, в требуемые движения других тел и (или) сил. В теории механизмов и машин под твёрдыми телами понимают как абсолютно твёрдые, так и деформируемые тела.

Структурой механизмапонимается совокупность его элементов и отношений между ними.

По области движения звеньев цепи бывают плоские(траектории движения точек всех звеньев - плоские кривые, лежащие в параллельных плоскостях) и пространственные.

Чтобы из кинематической цепи получить механизм, необходимо:

- одно звено сделать неподвижным, то есть образовать станину (стойку) или соединить с корпусом машины;

- одному или нескольким звеньям задать закон движения (сделать ведущими) таким образом, чтобы все остальные звенья совершали требуемые целесообразные движения.

Для механизма, так же должны быть определены:

- Обобщенная координата механизма - каждая из независимых координат, определяющих положение всех звеньев механизма относительно стойки;

- Число степеней свободы механизма - это число степеней свободы всей кинематической цепи относительно неподвижного звена (стойки).

Детали машин. Основные требования к деталям и машинам

Деталью называется часть механизма, изготовленная без применения сборочных операций (поршень, шпилька, болт, гайка, корпус и тому подобные).

К деталям машин предъявляются следующие основные требования:

- технологичность - изготовление изделия при минимальных затратах труда, времени и средств при полном соответствии своему назначению;

- прочность - свойство детали в определенных условиях и пределах, не разрушаясь, воспринимать приложенные к ней нагрузки. Деталь не должна разрушаться или получать остаточные деформации под влиянием действующих на нее сил в течение заданного срока службы;

- жёсткость - упругие перемещения, возникающие в детали под влиянием действующих на нее сил, не должны превышать некоторых допустимых заранее заданных величин;

- износостойкость (износоустойчивость) - износ детали в течение заданного срока службы не должен вызывать нарушения характера сопряжения ее с другими деталями и приводить к недопустимому уменьшению ее прочности. Износоустойчивость оценивается при эксплуатации или в результате испытаний на стенде на длительность работы до достижения предельного значения износа;

- теплостойкость - способность деталей сохранять нормальную работоспособность в заданных пределах температурного режима, вызываемого рабочим процессом машины и трением в ее механизмах;

- малая масса и минимальные габариты - деталь должна иметь достаточные прочность, жесткость и износостойкость при минимально возможных габаритах и массе;

- экономичность при выборе материалов - удовлетворение всех предыдущих требований не должно осуществляться за счет применения дефицитных материалов, так как использование таких материалов приводит к резкому увеличению стоимости детали;

- безопасность - форма и размеры детали должны обеспечивать безопасность обслуживающего персонала при изготовлении и эксплуатации машины;

- соответствие государственным стандартам - деталь должна удовлетворять действующим стандартам на формы, размеры, сорта и марки материала.

Основные сведенья о стандартизации и взаимозаменяемости деталей машин

Стандартизацией называется процесс установления в применения стандартов - документов, содержащих обязательные нормы, правила и требования, относящиеся к различным сторонам человеческой деятельности, в том числе к сфере проектирования, производства, эксплуатации и ремонта машин.

Эффективным методом стандартизации является унификация - приведение к единообразию, сведение к минимуму типоразмеров деталей и их элементов.

Стандартизация и унификация позволяют осуществлять взаимозаменяемость деталей и узлов, то есть возможность установки и замены их без предварительной подгонки. В свою очередь, взаимозаменяемость деталей - необходимое условие для организации специализированного и массового производства изделий, а также для его широкого кооперирования.

В нашей стране стандартизация подчиняется ГОСТ (Государственным стандартам). В свою очередь, Государственные стандарты создаются и пересматриваются с учётом рекомендаций и решений международной организации по стандартизации, ИСО (International Organization for Standardization, ISO).

В машиностроении приняты определённые стандарты, которые упорядочивают конструкторскую и технологическую документацию, а также подготовку производства, снижают их трудоемкость и повышают производительность инженерно-технического труда. К ним относятся:

- Единая система конструкторской документации (ЕСКД) - содержит более 100 ГОСТ;

- Единая система технологической документации (ЕСТД) - содержит около 20 ГОСТ;

- Единая система технологической подготовки производства (ЕСТПП) - содержит около 20 ГОСТ.

|