К неразъемным соединениям относят заклепочные, сварные, паянные соединения, а также соединения, получаемые склеиванием, посадкой с натягом и др. Такие соединения невозможно разобрать без разрушения соединяемых деталей, которые после разборки становятся непригодными к дальнейшему использованию.

Заклёпочные соединения

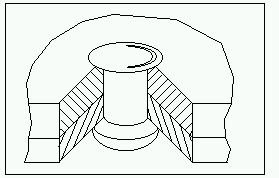

Заклепка представляет собой стержень круглого поперечного сечения, имеющий на одном конце головку, называемую закладной.

С помощью заклепок образуется неразъемное соединение листов и фасонных прокатных профилей. Заклепки устанавливают в просверленные или пробитые на прессах овмещенные сквозные отверстия соединяемых элементов и осаживают выступающий из отверстия конец заклепки до придания ему формы замыкающей головки, при этом стержень заполняет кольцевой зазор отверстия соединяемых деталей.

В зависимости от конструкции соединения используют заклепки с различной формой головок, характеризующей тип заклепки. Наиболее распространены с формой головки:

- Полукруглой (РИС. 1.1) по ГОСТ 10299-80 (СТ СЭВ 1019-78);

- Потайной (РИС. 1.2) по ГОСТ 10300-80 (СТ СЭВ 1019-78);

- Полупотайной (РИС. 1.3) по ГОСТ 10301-80 (СТ СЭВ 1022-78).

В условном обозначении заклепок на чертежах указывают слово "Заклепка"; диаметр стержня мм, длину стержня мм, группу материала; группу покрытия; номер стандарта. Например:

Заклёпка диаметром 8мм, длиной 20мм, из материала группы 00, без покрытия: Заклёпка 8 Х 20.00 ГОСТ 10299-80.

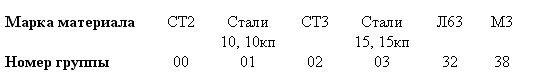

Марки материалов заклепок условно обозначаются номером группы:

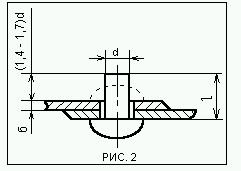

Длина непоставленой заклёпки l (РИС. 2) складывается из толщины склёпываемых листов и припуска на образование замыкающей головки, приблизительно равного (1,4 - 1,7)d.

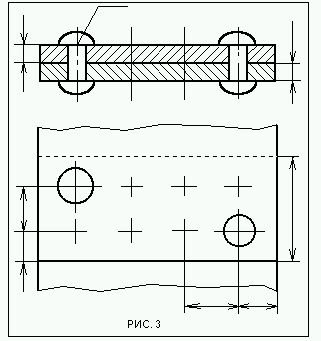

На чертеже заклепочного шва приводят все конструктивные элементы и размеры шва заклепочного соединения. Размещение заклепок на чертеже указывают условным знаком +, вычерчиваемым сплошными тонкими линиями (РИС 3).

Сварные соединения

Сварка представляет собой процесс образования неразъёмного соединения деталей путем наплавления металла, образующего в местах соединения сварной шов. Различают сварку плавлением и сварку давлением.

При сварке плавлением поверхности кромок свариваемых деталей плавятся одновременно с присадочным материалом, вводимым в зону плавления. В результате образуется прочный сварной шов.

Сварка давлением осуществляется специальными машинами, ручными или автоматическими, с помощью которых на предварительно нагретые поверхности свариваемых деталей оказывается давление достаточное для необходимой пластической деформации соединяемых частей.

ГОСТ устанавливает следующие условные обозначения для различных видов сварки:

- П - Полуавтоматическая сварка под флюсом;

- П-З - Полуавтоматическая сварка плавящимся электродом в защитных газах;

- А - Автоматическая сварка под флюсом;

- Ан-З - Автоматическая сварка неплавящимся электродом в защитных газах;

- А-З - Автоматическая сварка плавящимся электродом в защитных газах;

- ШЭ - Электрошлаковая сварка проволочным электродом;

- Ар - Автоматическая сварка под флюсом с ручной подваркой по замкнутой линии;

- НГП - Сварка нагретым газом с присадкой;

- Кт - Контактная точечная сварка;

- Кр - Контактная роликовая сварка.

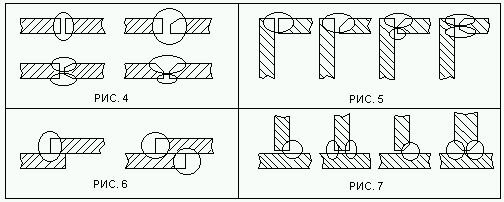

Различают следующие виды сварных соединений:

С - стыковые (РИС. 4); У - угловые (РИС. 5); Н - внахлестку (РИС. 6); Т - тавровые (РИС. 7).

Буквенное обозначение сварного соединения сопровождается цифрой (С1, У3, ТУ, Н4 и т.д.), характеризующей совокупность всех конструктивных особенностей шва.

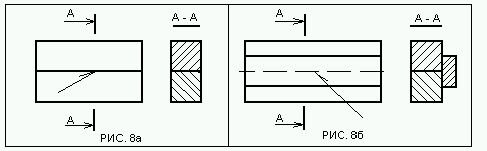

Сварные швы всех типов по ГОСТ 2.312-72 условно изображают:

видимые - сплошными основными линиями (РИС. 8а); невидимые - штриховыми линиями (РИС. 8б);

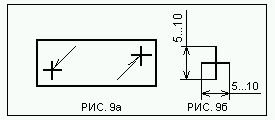

видимую одиночную сварную точку - знаком + (РИС. 9а) которую выполняют сплошной основной линией (РИС. 9б); невидимые точки не изображают.

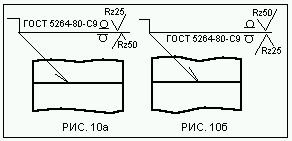

Условные обозначения швов наносят: на полке линии - выноски, проведенной от изображения шва с лицевой стороны (РИС. 10а); под полкой линии - выноски, проведенной от изображения шва с оборотной стороны (РИС. 10б).

При механической обработке шва после сварки в конце условного обозначения такого шва указывают шероховатость поверхности (см. РИС. 10а,б).

Правила выполнения сварных швов в зависимости от материала свариваемых изделий устанавливают:

ГОСТ 5264-80 - на сварные изделия из углеродистой стали, выполняемые ручной дуговой сваркой;

ГОСТ 14806-80 - на сварные соединения из алюминия и алюминиевых сплавов;

ГОСТ 16310-80 - на сварку изделий из полиэтилена, полиэтилена и винипласта.

Паяные и клеевые соединения

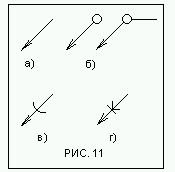

В отличие от сварных соединений расположение паяных и клееных швов указывают на чертежах линией выноской с двусторонней стрелкой (РИС. 11а).

Швы по замкнутому контуру, выполняемые пайкой и склеиванием, обозначают линией - выноской, заканчивающейся окружностью диаметром 3 - 4 мм (РИС. 11б).

Для обозначения пайки на наклонном участке линии - выноски наносят условный знак, показанный на РИС. 11в, а для обозначения склеивания - условный знак, показанный на РИС. 11г.

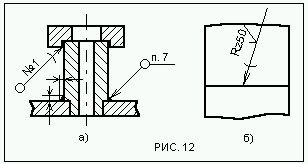

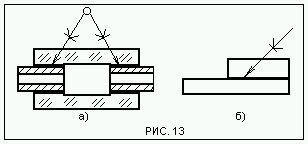

Паяные (РИС. 12) или клееные (РИС. 13) швы на разрезах и видах изображают сплошной линией толщиной 2s.

При необходимости на изображении паяного соединения указывают размеры шва (РИС. 12а) и шероховатость поверхности (РИС 12б).

|